SISTEMA DE EDIFICACIÓN RÁPIDA Y ALTA EFICIENCIA ENERGÉTICA MEDIANTE ENERGÍA GEOTÉRMICA EN ARQUITECTURA MODULAR

El proyecto de I+D+i “GEOTHERMAL & RENEWABLE ENERGY IN MODULAR ARCHITECTURE SYSTEM” (GREENMAR), consistió en el desarrollo y construcción de un hangar en el aeropuerto militar de Sevilla “La Maestranza”, como sistema de edificación rápida en arquitectura modular y alta eficiencia energética mediante energías renovables, principalmente geotermia, para su climatización y abastecimiento eléctrico, capaz de ser aerotransportable, desmontable y modificable, tanto para instalaciones permanentes como provisionales.

El sistema, que es una obra pionera a nivel mundial, está totalmente desarrollado por un grupo industrial Español, siendo Geothermal Energy S.L. la empresa líder en realizar los estudios de ingeniería y la ejecución del sistema geotérmico y de excelencia energética.

Dicho hangar está equipado con un innovador sistema de abastecimiento de climatización basado en el aprovechamiento de energías renovables disponibles y distribución mediante suelo radiante, con objeto de disminuir al máximo la dependencia de combustibles fósiles y la energía primaria en todas las implantaciones de emergencia o en aquellas misiones en el exterior organizadas por las Naciones Unidas u otros Organismos internacionales. Representa una solución capaz de reducir las emisiones de gases contaminantes y la huella de carbono, disminuyendo consecuentemente la cadena logística asociada a la energía fósil en lugares de difícil abastecimiento. Esto tiene un impacto muy positivo en los aspectos geopolíticos de la energía y los costes crecientes asociados a los combustibles fósiles que se incrementan en muchas ocasiones por la dificultad e inseguridad de transporte o por la escasez de combustible en algunas zonas del planeta.

Para llevar a cabo la realización de la instalación geotérmica del prototipo final mediante bombas de calor y colectores de captación, finalmente se hizo necesaria la realización de 18 perforaciones para el intercambio de calor/frío con el subsuelo. Las perforaciones tienen 110 metros de profundidad y se han instalado sondas con configuración doble U de treinta y dos (32) milímetros de Polietileno 100 de alta densidad y se ha rellenado la perforación con cemento termoconductor de conductividad 2,10 W/m K.

La conductividad térmica media (k) real obtenida en la perforación fue de 1,96 W/mK y se obtuvo mediante test de respuesta geotérmica. Esto se obtiene como media de conductividad por metro de perforación construido y probado. El valor de la conductividad térmica representa la tasa en el cual el terreno y las sondas intercambian calor. Este valor se necesita para determinar, según las cargas de diseño de la instalación, la cantidad de perforaciones. Se colocó una bomba de calor geotérmica para cubrir la demanda base, que es apoyada en caso de necesidad y mediante bomba de calor aerotérmica.

El prototipo construido reúne los requisitos de transportabilidad y desmontabilidad demandados por el proyecto: se puede desmontar en piezas fáciles de manipular y transportables en contenedores estandarizados de 20 pies dado que en ningún caso superan la longitud de 5,80 m. El conjunto se puede suministrar preparado para transporte intermodal y/o aerotransporte, disponiendo de una relación óptima entre peso, volumen a transportar y volumen construido.

Se trata por tanto de un producto de alta tecnología, apto para su explotación tanto por el sector privado, utilizando la misma tecnología para el desarrollo de nuevos modelos de vivienda más eficientes e infraestructuras públicas capaces de amortizarse por el ahorro energético y baja necesidad de mantenimiento a lo largo de su ciclo de vida, como por el sector público, dentro del ámbito de los Ministerios de Interior, Medio Ambiente, Asuntos Exteriores y Defensa, así como para ser explotado comercialmente como “producto innovador” desarrollo bajo la “Marca España”.

El sistema de arquitectura modular desarrollado permite obtener todas las ventajas de una “edificación tradicional”, y gracias a las actuaciones en este proyecto de I+D+i del Ministerio de Defensa se profundiza en novedosas tecnologías de fabricación, equipos y materiales, con la finalidad de conseguir la disminución de los tiempos de fabricación y montaje. Además se resuelve la necesidad de lograr un precio altamente competitivo sin tener que renunciar a ninguna de las características básicas deseables para una infraestructura moderna de alto rendimiento, ya sea permanente o provisional. Dentro de los principales objetivos a desarrollar en este proyecto de I+D+i se deben destacan las siguientes características del demostrador final:

– Modulabilidad y adaptabilidad a las necesidades del proyecto

– Capacidad de ser montable, desmontable, transportable, modificable y almacenable

– Cumplimiento del código técnico

– Eficiencia en términos energéticos

– Integración de energías renovables: geotermia aerotermia

– Mínimo mantenimiento

– Rápida fabricación e implantación

– Durabilidad, economía, mantenibilidad y sostenibilidad ambiental desde su fabricación a su reciclado

– Confort y salubridad

– Desarrollo sistémico para lograr la solución a un problema

– Posibilidad de amortización por los ahorros en energía y mantenimiento a lo largo de su ciclo de vida

Como ventajas principales de GREENMAR se destacan:

1) Disminución de la energía primaria necesaria para el abastecimiento de generadores, equipos base de producción para el abastecimiento de climatización y ACS en todo tipo de infraestructuras.

2) Disminución de los elevados costes de combustibles fósiles en la generación de energía en cualquier instalación, temporal o permanente y con independencia de las condiciones climáticas del entorno.

3) Menor peso por unidad de superficie (ahorro energético a la hora de transportar). La utilización de aluminio estructural con resistencia cercanas al acero, 2.600 kg/cm2 en aluminio 2086 T6 frente a 2.750 kg/cm2 del acero pero con un peso 3 veces menor, permite ser transportado incluso por medios aéreos de forma económica, rápida y eficaz.

4) Menor número de personas necesarias para el montaje (ahorro energético derivado del transporte de las personas y derivado del soporte de vida real para ese personal, como climatización, depuración, servicios, cocina, etc.)

5) Menor número de cualificaciones específicas para el personal, lo que reduce los costes Y tiempos de formación, por su facilidad y rapidez de montaje.

6) Menor consumo energético y de recursos, como la gestión eficiente del agua, otro recurso natural que puede ser muy escaso en algunas zonas y circunstancias.

7) Mayor durabilidad y eficiencia de las instalaciones asociadas como la iluminación de bajo consumo.

8) Menor cantidad de maquinaria necesaria para el montaje, lo que reduce el consumo energético derivado del uso de la misma y el necesario para su transporte.

Además, aplicando esta tecnología a posibles implantaciones militares se puede destacar:

– El incremento en la seguridad de tropas y personas debido a evitar consumos de combustibles que suelen estar sometidos elevados precios y a peligrosas o vulnerables cadenas logísticas necesarias para el transporte y almacenamiento.

– Mayor aislamiento térmico de la infraestructura, lo que también reduce la huella térmica de la instalación ante sistemas de visión nocturna por infrarrojos.

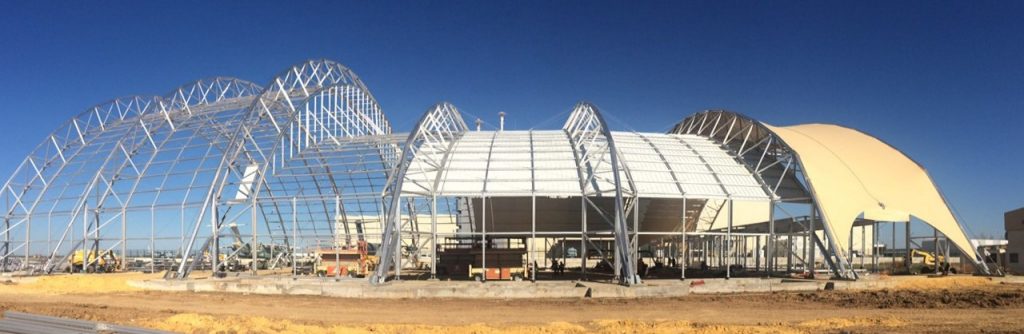

Fotografias de la ejecución de la obra

Montaje de la estructura modulable y aerotransportable

Estructura montada

Instalación de suelo radiante

Realización de perforaciones geotérmicas

Realización de perforaciones geotérmicas

Realización de perforaciones geotérmicas

Proceso de perforación geotérmica